از مقاله می آموزید که چگونه یک سنگ مصنوعی برای دکوراسیون دیوار بسازید ، در مورد خواص و انواع آن ، با تکنولوژی کار ، تجهیزات و مواد لازم آشنا می شوید. سنگ مصنوعی ماده ای است که از مخلوط جامد اجزای مختلف به دست می آید. مدتهاست که شناخته شده است: به عنوان مثال ، ملات آهک سخت شده ، یا آجر معمولی نیز به سنگهای این نوع اشاره دارد. با این حال ، فقط در جهان مدرن یک ماده معدنی مصنوعی در ایجاد طراحی منظر و تزئین تزئینی خانه ها پیشرو بوده است. دلیل این امر آخرین فن آوری ها و مواد است که به لطف آنها تولید سنگ تزئینی حتی در خانه امکان پذیر شده است.

مزایای سنگ مصنوعی

اگر دو نوع سنگ را مقایسه کنیم ، معلوم می شود که سنگ طبیعی یک ماده بسیار گران قیمت و نسبتاً دمدمی مزاج است. دیدن آن با صفحات نازک دشوار است - بسیار شکننده است ، نمونه هایی با ضخامت زیاد سنگین هستند و هنگام برخورد با سقف ها و دیوارها به میزان قابل توجهی بار می کنند.

مورد دیگر سنگ مصنوعی است. از نظر دوام و خواص مکانیکی ، از همتای طبیعی خود کم ندارد و می تواند از آن پیشی بگیرد ، حتی در صنایع دستی. علاوه بر این ، سنگ مصنوعی دارای مزایای مهمی است:

- می توان آن را به شکل کاشی های نازک تولید کرد ، که باعث کاهش قابل توجه وزن روکش بدون از دست دادن استحکام آن می شود.

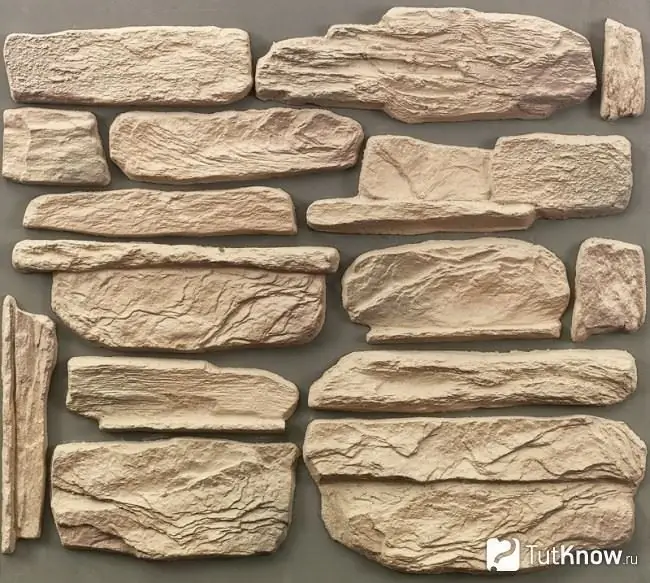

- این غنا و منحصر به فرد رنگ ها و بافت های سطحی است ، می تواند مطابق اندازه ها و اشکال استاندارد تولید شود یا درست در محل نصب شکل بگیرد.

- این ماده را می توان مستقیماً در محل تولید کرد و ضایعات در حال حمل را از بین برد.

- این می تواند بلافاصله با بافت براق و صاف تولید شود که هزینه پرداخت و سنگ زنی را از بین می برد.

- این می تواند اشکال نامنظمی داشته باشد ، به طور دقیق از هر سنگی تقلید می کند ، اما دارای پیکربندی و اندازه از پیش تعیین شده است.

در ظاهر ، سنگ مصنوعی و طبیعی عملا یکسان هستند. اما در عین حال ، اولی خالی از همه کاستی های دومی است و حتی می تواند از بافت آن تقلید کند. سطح یک سنگ تزئینی می تواند دارای لبه های ناهموار به شکل تراشه باشد ، شبیه برش مواد معدنی اره ای باشد یا دلخواه تزئینی باشد و به تخیل طراحان فضا بدهد.

انواع اصلی سنگ مصنوعی

سنگ مصنوعی برای دیوارها می تواند از انواع مختلفی از مصالح و به طرق مختلف ساخته شود. این علائم آن را به انواع زیر تقسیم می کند:

- سنگ سرامیک … با شلیک قطعات کار در یک رژیم دمای معین از خاک رس ساخته می شود. ساخت آن به فضای قابل توجهی ، مصرف زیاد انرژی و پرسنل آموزش دیده نیاز دارد.

- سنگ گچ گچ … می توان آن را در خانه تهیه کرد ، هزینه ها حداقل است ، اما مواد فقط برای کارهای داخلی مناسب است ، زیرا دمای پایین را تحمل نمی کند.

- سنگ قالب بتنی … هزینه آن کمی بیشتر از گچ است ، زیرا قالب های بتنی سریعتر فرسوده می شوند. این سنگ همچنین می تواند در خانه یا هر اتاق کارخانه تولید شود. دارای مقاومت خوب در برابر سرما ، در دمای 12+ درجه و بالاتر تولید می شود.

- سنگ پلی استر … از نظر کیفیت مکانیکی و تزئینی ، حتی می تواند از آنالوگهای طبیعی پیشی بگیرد ، اما پلیمریزاسیون اتصال دهنده قطعه کار در خلا در دمای بالا انجام می شود. بنابراین ، چنین سنگی برای تولید خانگی مناسب نیست.

- سنگ ریخته گری اکریلیک … این ماده سرماخوردگی است. برای تولید خانگی در شرایط مشابه گچ مناسب است.مزیت اصلی آن مقاومت شیمیایی و عدم وجود منافذ است. در محیط داخلی ، این امر بهداشت و بهداشت عالی را تضمین می کند. ترکیبی از استحکام و استحکام در سنگ اکریلیک امکان ساخت کاغذ دیواری سنگی از آن را می دهد. برای کار در محل ، سنگ را می توان به شکل ورق با ضخامت 3-4 میلی متر ساخت. به طور طبیعی ، آنها نیاز به درمان دقیق دارند ، اما با داشتن قالب مناسب برای ریخته گری ، می توان آنها را تا ارتفاع کامل دیوار تولید کرد. صفحات آکریلیک پیش ساخته سنگی بسیار ضخیم تر هستند - 6 ، 9 و 12 میلی متر ، اما این برای حمل و نقل آنها ضروری است.

هزینه این مواد کم است ، اما ساخت سنگ مصنوعی با دستان شما حتی سودآورتر است. قیمت نهایی در این مورد به طور قابل توجهی پایین تر از قیمت بازار خواهد بود و این امر به شما امکان می دهد تا سطوح وسیعی از دیوارها را با حداقل هزینه به پایان برسانید.

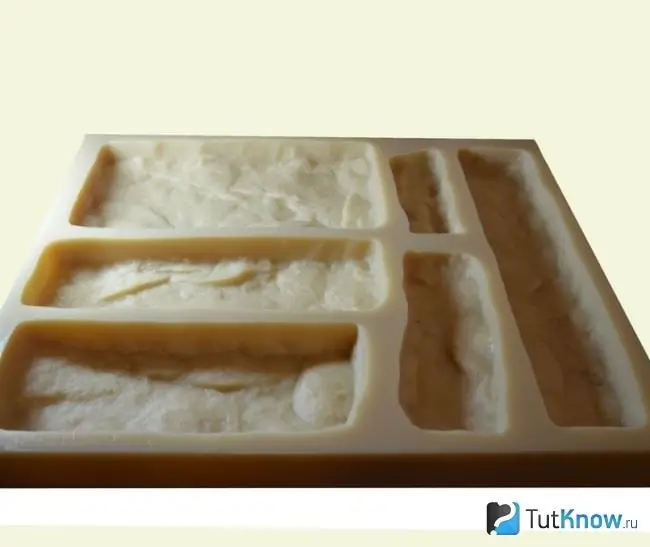

ساخت چنین مواد در خانه دشوار نیست. موفقیت در این تجارت به داشتن قالب ریخته گری خوب بستگی دارد. ارزش صرفه جویی در کیفیت را ندارد ، بنابراین خرید قالب پلاستیکی ارزان قیمت که پس از مقدار کمی پر شدن شکسته شود منطقی نیست. با دوام ترین و قابل اطمینان ترین قالبها قالبهای ساخته شده از سیلیکون یا پلی اورتان هستند.

فناوری سنگ مصنوعی DIY

به طور کلی ، کل فرآیند تولید شامل چندین مرحله است. این ساخت یک مدل سنگ ، قالب ریخته گری ، ریختن و قالب گیری مخلوط ، معرفی رنگدانه ها و پلیمریزاسیون مواد برای به دست آوردن محصول نهایی است. بیایید نگاهی دقیق تر به هر یک از مراحل داشته باشیم.

مواد و تجهیزات برای تولید سنگ مصنوعی

برای ساختن یک سنگ مصنوعی مصنوعی با کیفیت کارخانه ، به مواد و تجهیزات خاصی احتیاج دارید:

- پایه ارتعاشی … این قلب تولید سنگ تزئینی است ، کیفیت محصولات نهایی به عملکرد صحیح آن بستگی دارد. ویژگی طراحی شیکر یکنواختی مخلوط را در طول پلیمریزاسیون آن تضمین می کند. خودتان می توانید درست کنید. پایه بر اساس نوسان سکوی خود در یک سطح افقی است.

- مدلهای قالب … آنها در غیاب محصولات قالب گیری نهایی لازم هستند.

- عامل انتشار … این ماده هم در طول تولید قالب و هم در سطح داخلی قالب قبل از ریختن سنگ مصنوعی استفاده می شود. این روش به منظور جلوگیری از چسبندگی مواد به یکدیگر انجام می شود.

- قالب های ریخته گری … طراحی شده برای ذخیره مواد در طول پلیمریزاسیون آن.

- مخلوط های ریخته گری … آنها می توانند بسیار متنوع باشند ، از گچ گرفته تا ترکیبات پیچیده پلیمری.

- رنگدانه ها … آنها به سنگ رنگ می دهند تا از مواد معدنی طبیعی تقلید کند.

- پالت کوسن ماسه ای … از قالب های سیلیکونی در برابر تغییر شکل هایی که ممکن است در طول فرآیند تولید سنگ رخ دهد ، محافظت می کند.

- تفنگ حرارتی … این یک سشوار مینیاتوری است که در حین کار یک جت قوی و نازک از هوای گرم شده تولید می کند. این ابزار برای جوشکاری عناصر اکریلیک به پایان رسیده طراحی شده است.

نحوه ساخت یک مدل برای سنگ مصنوعی

برای ساخت قالب های ریخته گری می توان از سنگ های مصنوعی پیش ساخته یا سنگ های طبیعی مناسب استفاده کرد. در هر دو مورد ، مجموعه نقش برجسته های سطحی ، اندازه و شکل محصول نهایی محدود است. با این حال ، تقریباً در همه جا زیر پا یک ماده عالی برای تولید مدلهای منحصر به فرد وجود دارد - خاک رس معمولی.

استفاده از آن برای نیازهای خانگی نیازی به مجوز ندارد ، خاک رس در تعداد مواد معدنی گنجانده نشده است. تجزیه و تحلیل ناخالصی ها ، محتوای چربی و موارد مشابه نیز مادامی که ورز داده شود یا قالب گیری شود لازم نیست.

مدل های کاشی برای روکش با استفاده از یک شبکه ساخته شده از نوارهای پلاستیکی صاف و نازک ساخته شده است.هنگام انتخاب ارتفاع مشبک ، از دو گزینه استفاده می شود: برای بتن و سنگ گچ ، مساوی 6-12 میلی متر و بیش از 3 میلی متر گرفته می شود-برای سنگ اکریلیک برای رس مایع یا 20-40 میلی متر برای خاک رس با قالب گیری گچ به

در همه موارد ، آنها یک محافظ یکنواخت می گیرند و آن را با فیلم PVC می پوشانند ، سپس گریتینگ را نصب کرده و سلول های آن را با خاک پر می کنند. برای مکان سپر ، مکانی از قبل انتخاب می شود که از اشعه خورشید محافظت می شود ، در غیر این صورت ، هنگام خشک شدن ، مدل با ترک پوشانده می شود. کنترل خشک شدن را می توان با یک تکه خاک رس که در نزدیکی توری گیر کرده است ، انجام داد. رنده پایین تا بالای آن با خاک رس مایع پر می شود. پس از خشک شدن ، هر کاشی بدست آمده به طور طبیعی تسکین منحصر به فردی به خود می گیرد. شبکه بلند با یک لایه خاک رس ضخیم پر شده است ، ضخامت آن به محصول نهایی متمایل است.

تسکین مورد نیاز به صورت دستی شکل می گیرد. در ظاهر ، می توانید نقش برجسته ، کتیبه ، علائم جادویی ، هیروگلیف و موارد دیگر را ایجاد کنید. خشک شدن چنین مدل هایی در سایه زیر سایبان انجام می شود و بسته به شرایط آب و هوایی ، از دو تا پنج روز طول می کشد. سرعت آن را می توان با آویزان کردن لامپ مادون قرمز با قدرت 100-200 وات بالاتر از مدلها در ارتفاع حداقل 2 متر افزایش داد.

ساخت قالب خانگی برای سنگ مصنوعی

در خانه ، قالب های سنگ مصنوعی خانگی را می توان از سیلیکون تهیه کرد. برای انجام این کار ، مدل یا مجموعه ای کامل از آنها روی یک سطح صاف پوشیده از یک فیلم قرار گرفته و توسط یک طرف کوچک احاطه شده است ، ارتفاع آن باید 10-20 میلی متر بالاتر از سطح سطح بیرونی مدل باشد به داخل حصار و خود مدلها با یک ماده چرب چرب می شوند: سیاتیم ، گریس یا مین شکن.

سپر با نمونه هایی که روی آن گذاشته شده است در یک موقعیت کاملاً افقی نصب شده است تا سطح سیلیکون صاف به دست آید ، که در آینده به پایین قالب ریخته گری تبدیل می شود. برای پر کردن ساختار ، یک سیلیکون اسیدی ارزان با بوی سرکه قوی انتخاب می شود. این لوله مستقیماً روی مدل از لوله خارج می شود و به صورت مارپیچ از وسط به طرف شروع می شود تا زمانی که سلول با مواد پر شود. برای از بین بردن شکل گیری حباب ، سیلیکون را با برس فلوت پخش می کنند و هر بار آن را در محلول شوینده ظرف فوم فرو می کنند. محلول صابون برای این منظور مناسب نیست. حاوی قلیایی است که می تواند به سیلیکون اسیدی آسیب برساند.

پس از پر کردن سلول ، سطح ترکیب با یک کاردک فلزی صاف می شود و به صورت دوره ای آن را در مواد شوینده خیس می کند. خشک کردن قالب به همان روشی است که برای مدل خاک رس انجام می شود ، اما بدون لامپ مادون قرمز ، از ایجاد حباب جلوگیری می شود. اما تهویه خشک کردن به طور قابل توجهی سرعت می یابد. سیلیکون با سرعت 2 میلی متر در روز خشک می شود. برای کنترل روند ، یک حلقه پر از سیلیکون در کنار فرم ها قرار می گیرد. منبع چنین محصولاتی حدود صد ریخته گری است.

تهیه مخلوط برای سنگ مصنوعی

سنگ مصنوعی هر یک از انواع فوق دارای ترکیب خاص خود از مخلوط کار مورد نیاز برای ساخت مواد است:

- سنگ بتنی … حاوی مخلوط سیمان و ماسه در پایه است ، اما نسبت اجزای آن با نسبت ملات در جهت مخالف متفاوت است: یک قسمت ماسه سه قسمت سیمان را تشکیل می دهد. افزودن رنگدانه 2-6 of از وزن بتن است ، گاهی مواد افزودنی پلیمری به آن اضافه می شود.

- سنگ گچ … با توجه به اینکه سرزندگی مخلوط گچ حدود 10 دقیقه است ، در قسمتهای کوچک تهیه می شود که برای تولید یک یا چند محصول کافی است. ترکیب محلول شامل: گچ ، آب 0 ، 8-0 ، 9 حجم گچ برای لایه اولیه و 0 ، 6 برای بقیه جرم است. علاوه بر این ، مخلوط شامل 0.3 by وزن وزنی اسید سیتریک گچ و 2-6 pig رنگدانه است.

- سنگ اکریلیک … بر اساس رزین اکریلیک و سخت کننده است. برای مخلوط به پایان رسیده ، نسبت پرکننده معدنی با رنگدانه 3: 1 است. پرکننده در ترکیب ماسه ، تراشه سنگ یا نمایش است.کاهش نسبت آن کشش محصول را افزایش می دهد ، اما قدرت مکانیکی آن را کاهش می دهد. برای تهیه مخلوط ، پرکننده را با مواد شوینده درمان کرده ، شستشو داده ، مشتعل کرده و سپس دوباره در آب تمیز شستشو می دهیم. سپس رنگدانه به پرکننده وارد می شود ، سپس رزین اکریلیک با سخت کننده مخلوط می شود ، رنگدانه با پرکننده معرفی شده و دوباره مخلوط می شود. عمر قابلمه مخلوط نهایی 15-20 دقیقه ، زمان گیرش 40 دقیقه است و محصول به مدت یک روز آماده است.

برای تولید سنگ مصنوعی برای دیوارها از رنگدانه های مایع ، پودر ، مصنوعی و معدنی استفاده می شود. رنگدانه های پودری به گچ یا پرکننده خشک اضافه می شوند ، رنگ های مایع در حین مخلوط شدن اضافه می شوند. رنگدانه ممکن است قوام خمیری داشته باشد. با کمک آن ، رنگ راه راه یا خال سنگ به دست می آید: در پایان مخلوط کردن ، رنگدانه ای شبیه خمیر با سرنگ به مخلوط تزریق می شود.

تکنیک ریخته گری سنگ مصنوعی

فناوری ریخته گری سنگ مصنوعی مرحله اولیه و شروع کار را فراهم می کند. بر این اساس ، برای اطمینان از کیفیت و صرفه ، یک استارتر صورت و ترکیب پایه ساخته می شود. هنگام پر کردن فرم های کوچک که سطح تسکین ندارند ، بلافاصله از مخلوط صورت استفاده می شود. آنها مایع هستند ، فرم ها را به خوبی می پوشانند ، حاوی رنگدانه و پرکننده هستند.

چنین مخلوط هایی با قلم مو روی قالب اعمال می شوند. شن و ماسه با سیمان و گچ برای مخلوط اولیه به قوام مایع رقیق می شوند ، در ترکیب اکریلیک نسبت رنگدانه با پرکننده به ترتیب به 60 reduced کاهش می یابد و نسبت رزین با سخت کننده را افزایش می دهد.

پس از پلیمریزاسیون ترکیب اولیه ، قالب با مخلوط پایه پر می شود. میکرو کلسیت به عنوان پرکننده اکریلیک استفاده می شود. این زمینه را ایجاد می کند که در آن خواص تزئینی مخلوط صورت کاملاً آشکار می شود.

محلول اصلی گچ به قوام خامه ترش ورز می شود. هنگام ریختن سنگ بتنی ، لایه پایه در دو مرحله ساخته می شود: ابتدا قالب را به نصف ریخته ، سپس یک مش پلاستیکی تقویت کننده گذاشته می شود و سپس مخلوط به لبه ها ریخته می شود.

پس از اتمام این روش ، با استفاده از اسپاتول ، سطح پایه را با لبه های قالب صاف کنید. در ابتدای پلیمریزاسیون ، شیارهایی روی ریخته گری کشیده می شود تا چسبندگی محصول با اتصال دهنده در طول روبرو شدن بعدی افزایش یابد.

در حین ریخته گری ، لرزشگیر باید خاموش شود. سنگ گچ پس از برداشتن از قالب ، با روغن گیاهی داغ تصفیه می شود تا مقاومت در برابر تأثیرات خارجی افزایش یابد.

یک ویدیو در مورد ساخت سنگ مصنوعی تماشا کنید:

قبل از ساخت سنگ مصنوعی ، باید در مورد نوع دکوراسیون دیوار و الزامات مورد نیاز مواد تصمیم گیری کنید. اگر برای تزئین دیوار داخلی نیاز به سنگ دارید ، گچ و اکریلیک را ترجیح دهید. برای کار در فضای باز ، به یک ماده مقاوم در برابر رطوبت نیاز دارید. بنابراین ، در این مورد ، راه حل منطقی استفاده از سنگ بتنی خواهد بود. در مورد هزینه ، گران ترین مواد اکریلیک است ، سپس ، به ترتیب نزولی ، سنگ بتنی و سپس گچ به دنبال آن قرار می گیرد. با انتخاب هات موفق باشی!